Stanovenie parametrov odporoveho zvárania

Stanovenie parametrov odporového bodového zvárania ocele

S355J2N+C pre dodržanie maximálnej dovolenej tvrdosti zvarového kovu v zmysle STN EN 15085-3

Ing. Peter Blažíček, PROFI-WELD s.r.o. Ing Miroslav Pavlík, PROFI-WELD s.r.o.

Abstrakt

Príspevok je zameraný na riešenie problematiky odporového bodového zvárania a spôsobu odladenia jeho parametrov so zameraním na dodržanie podmienky minimalizácie vzniku martenzitu vo zvarovom kove pre účely použitia predmetných zváraných konštrukcii v koľajovej doprave.

Úvod

Požiadavka zákazníka bola pre odporové bodové zváranie s použitím 23kVA pneumaticky ovládaných bodovacích klieští s integrovanou riadiacou jednotkou TE470 navrhnúť zváracie parametre bodového spoja plechov hrúbok 2mm a 1,5 mm z materiálu S355J2C+N tak, aby boli splnené akostné požiadavky zvarového spoja CL1 v zmysle normy EN 15085-3 s hodnotami tvrdosti podľa EN ISO 15614-1, s dokladovaním skúšok v zmysle EN ISO 15614-12, vrátane tvrdosti HV10, max 380.

Použité zariadenie: zváracie kliešte výkonu 23kVA s riadením TE470N

TE470N je mikroprocesorová zváracia riadiaca jednotka pre závesné odporové zváracie kliešte. Táto riadiaca jednotka sa používa na ovládanie častí zváračky a najmä na tyristorové nastavovanie zváracieho prúdu. Táto zváracia jednotka zahrňuje v sebe špecifické funkcie, ktoré sa používajú pri práci so závesnými zváracími kliešťami, ako sú: ovládanie dvojnásobného zdvihu; riadenie účinnosti tých zabezpečovacích zariadení, ktoré sú prípadne nainštalované na rukoväti tohto stroja.

Obr. 1 Zváracie kliešťa včítane riadiacej jednotky

Táto rukoväť nie je štandardným komponentom uvedených zváracích klieští; možné je nainštalovať rôzne rukoväte a tak nastaviť strojné zariadenie podľa rôznych pracovných potrieb.

Je možné uložiť až do 63 rozdielnych zváracích programov; je možné priamo si vyvolať 2 programy prostredníctvom externého voliča spoločne nainštalovaného na tejto rukoväti. Každý program je tvorený 16 nastaviteľnými parametrami popisujúcimi daný pracovný cyklus. Okrem toho jednoduchého cyklu umožňuje táto riadiaca jednotka vykonávať zváracie procesy s prúdom pred zváraním, prúdom po zváraní, rôznym sklonom prechodov a impulzmi, čím je predurčená aj na zváranie materiálov s vyšším uhlíkovým ekvivalentom.

Zváraný materiál S355J2C+N

Oceľ S355J2 je univerzálna nízkotlaková konštrukčná oceľ vyššej kvality.

Vyznačuje sa vysokou pevnosťou a ťažnosťou, dobrým opracovaním a jemným zrnením

Tab. 1 Chemické zloženie zváraného materiálu podľa certifikátu dodávateľa je nasledovné:

|

C |

Si |

Mn |

P |

S |

Cu |

Al |

N |

Nb |

Cr |

Ni |

Mo |

|

0,1722 |

0,0123 |

1,474 |

0,123 |

0,0051 |

0,0608 |

0,0337 |

0,0036 |

0,0041 |

0,0609 |

0,0505 |

0,0079 |

Uhlíkový ekvivalent Cekv = 0.43

Toto je príklad od jedného dodávateľa pri rôznych dodávateľoch sa uhlíkový ekvivalent Cekv pohyboval v rozmedzí 0,18 do 0,5

Predbežné skúšky zvárania

Aby sme mali istotu, že daný problém sa nám podarí vyriešiť rozhodli sme sa urobiť predbežné skúšky na identickom zváracom zariadení. Skúšky zvárania vychádzali z tabuľkových parametrov rozšírené o dva rôzne režimy dohrevu.

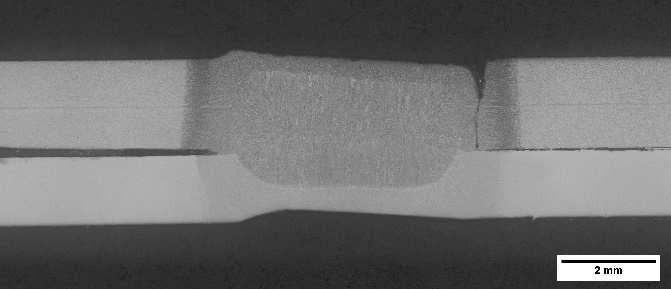

Obr. 2 Metalografia - prvotné skúšky

Namerané tvrdosti boli 394 a 364 HV10. Tento výsledok predstavoval nádej na jednoduché zvládnutie úlohy, čo sa pri ďalších skúškach prejavilo ako mylný predpoklad, respektíve čiastočné prekonanie kritickej hranice sa spätnými opakovanými meraniami ukázalo iba ako rozptyl merania

Skúšky zvárania.

Základné skúšky zvárania sa mohli začať až po tom ako sme mali k dispozícii definitívne zváracie zariadenie. V prvom kroku sme skúšali zopakovať parametre zvárania z predbežných skúšok. Na vzorkách spojov sme urobili všetky dielenské skúšky, ktoré vyžaduje norma EN ISO 15614-12 s vyhovujúcim výsledkom, ale výsledky laboratórneho merania tvrdosti neboli vyhovujúce.

Následne metódou „pokus omyl“ sme sa snažili dosiahnuť vyhovujúcu tvrdosť zvarového kovu.

Vyskúšali sme :

- zvyšovať a znižovať zvárací prúd,

- predlžovať, skracovať čas zvárania,

- zvyšovať a znižovať prúd predohrevu

- predlžovať, skracovať čas predohrevu

- zvyšovať a znižovať prúd dohrevu

- predlžovať, skracovať čas dohrevu

- meniť medzičasy medzi jednotlivými krokmi

- meniť svahovania nábehov a dobehov prúdu v jednotlivých krokov

Výsledky merania tvrdosti pri tejto sérii skúšok sa pohybovali viac alebo menej nad prípustnou dovolenou tvrdosťou. Pri tejto sérii skúšok sa okrem nevyhovujúcej tvrdosti vyskytlo aj niekoľko chýb zvarového spoja.

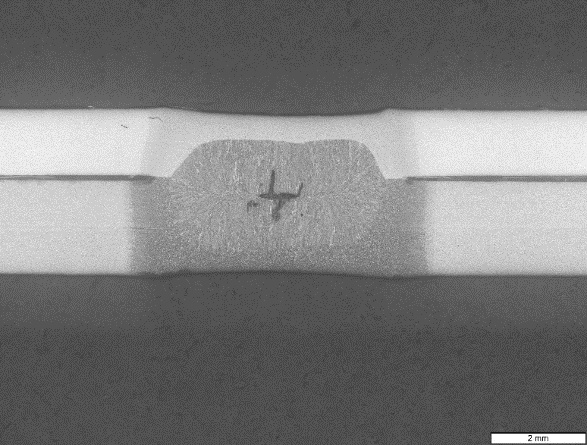

Obr. 3 Neprípustný vnútorný pór sprevádzaný veľkým rozstrekom

Obr.4 Prasklina po obvode zvarovej šošovky zapríčinená veľkým rozdielom dilatácie zvarového kovu a základného materiálu.

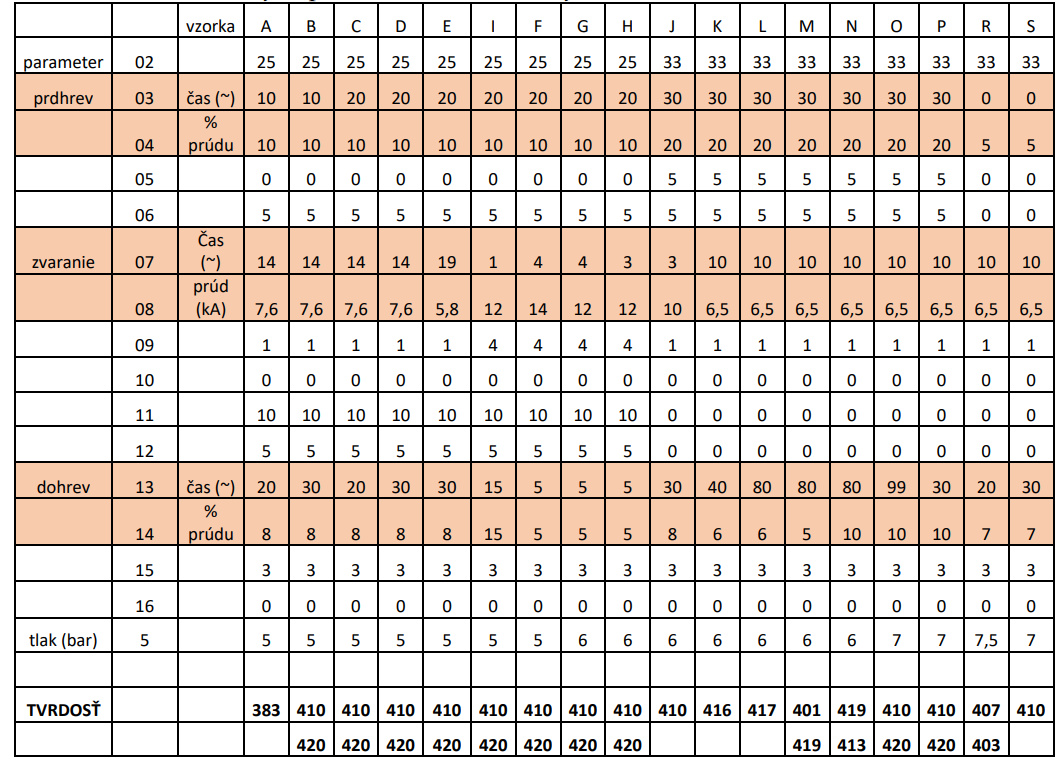

Tab. 2 Rozsah skúšaných parametrov s nameranými tvrdosťami

Teoretická analýza problému

Bodové zváranie je odporové zváranie, pri ktorom prechodom elektrického prúdu sa na rozhraní stláčaných materiálov roztaví určitý objem materiálu, ktorý po vypnutí el. prúdu tuhne a vytvára zvarový kov. Zvar má tvar šošovky a vytvára sa bez prídavného materiálu. Vznik bodového zvaru charakterizuje prudký rýchly ohrev na teplotu tavenia a následné rýchle ochladenie.

Základný problém zvýšenej tvrdosti zvarového kovu spočíva v transformácií austenitu na martenzit spôsobenej veľkou rýchlosťou ochladzovania po zvarení. Podľa IRA diagramu zváranej ocele by sa na prvý pohľad mohlo zdať, že prekonať nos bainitickej respektíve feritickej premeny by nemal byť problém, vzhľadom na to, že tento sa nachádza menej ako 1 sekundu z ľavej strany diagramu, teda chladnutie zvarového kovu z teploty Ac3 (cca 800°C) na teplotu Martenzit štart (Ms – cca 440°C) by mal trvať viac ako 1 sekundu, aby materiál zvarového kovu po vychladnutí bol tvorený väčším podielom bainitu prípadne feritu.

Obr. 5 IRA diagram ocele S355J2

Keď sa pozrieme na ARA diagram s vyhodnotením finálnych tvrdostí pre dosiahnutie vyhovujúcej tvrdosti je potrebný čas ochladzovania z teploty Ac3 (cca 800°C) na teplotu Ms (cca 440°C) približne 12 s.

Obr. 6 ARA diagram ocele S355J2 s tvrdosťami dosiahnutými pri rôznych rýchlostiach chladnutia

Obr. 7 Modelový priebeh zvárania a teplôt zvarového kovu s lineárnou časovou osou Žltým rámom vyznačená oblasť poklesu teploty medzi Ac3 a Ms cca. 5s

Na presnejšiu analýzu možných stavov po transformácii sme sa pokúsili zapojiť aj umelú inteligenciu reprezntovanú systémom MatILDa®. Systém MatILDa® je určený na vytváranie chladiacich IRA diagramov s používaním neurónových sietí. Tie vychádzajú z veľkého množstva vyhodnotených diagramov ZTU. Príslušná neurónová sieť je vždy platná pre konkrétnu skupinu ocelí v definovanej oblasti analýzy. Na základe daného chemického rozboru a austenitizačnej teploty možno určiť podiely mikroštruktúry, ktoré sa vyskytujú pri kontinuálnom chladení, a tvrdosť. Ako príklad uvádzame screenshot diagramu mikroštruktúry pre skupinu nelegovaných uhlíkových ocelí s obsahom C < 0,23 %. V rámci analytických limitov špecifikovaných pre skupinu a rozsahu pre austenitizačnú teplotu je možné meniť aktuálne hodnoty a vypočítať nový mikroštruktúrny diagram.

V systéme MatILDa® je možné zobraziť aj vypočítaný IRA diagram

Dostupné neurónové siete dokážu predpovedať iba v rámci špecifikovaných limitov vyplývajúcich z údajov použitých na zostavenie modelu. Pre množstvo sprievodných prvkov (napr. Al, S, P) sú stanovené určité limity pre platnosť prognózy tvorby fázy, ale keďže tieto prvky vykazujú príliš malý rozptyl v údajoch, ich vplyv na mikroštruktúru nebolo možné overiť.

Zatiaľ neboli vyvinuté žiadne neurónové siete pre procesy zvárania, s tým sa počíta pre budúci rozvoj systému MatILDa®.

Po týchto analýzach sme pristúpili k maximalistickým parametrom, ktoré umožňovalo programové vybavenie zváracieho zariadenia nasledovne: Prúd predohrevu najvyšší možný bez natavenia stykovej oblasti, čas predohrevu 99 periód, zváracie parametre podľa najlepších výsledkov. Pre minimalizáciu odvodu tepla cez zváracie elektródy sme čeľuste otvorili ihneď po skončení zváracieho prúdu. Tepelná vodivosť medi je približne 8 násobne vyššia ako tepelná vodivosť ocele

Obr. 8 Porovnanie Tepelnej vodivosti ocele a medi

Vyhodnotenie skúšky: Tvrdosť 319 až 337 vyhovujúcu tvrdosť avšak v strede zvarov sa nachádzala priečna prasklina.

Obr. 9 Zvar s priečnou prasklinou ale vyhovujúcou tvrdosťou

Obr. 10 Schéma štruktúry zvarovej šošovky keď je rýchlosť ochladzovania cez elektródy príliš nízka.

Na základe vyhodnotenia predchádzajúcej vzorky sme mohli konštatovať realizovateľnosť zvarových spojov odporovým bodovým zváraním zariadením TECNA s riadením TE470 s požadovanou tvrdosťou zvarového kovu.

Záver

Odladením parametrov dohrevu a času následného otvorenia zváracích čeľustí bola dosiahnutá kvalita spoja vyhovujúca vo všetkých sledovaných parametroch. Makroštruktúru zvarového spoja dokumentuje obr. 11.

Vz 1 |

Vz 2 |

Obr. 11: Makroštruktúra zvarového spoja

Tab. 3 Meranie tvrdosti:

|

|

Vpich 1 |

Vpich 2 |

Vpich 3 |

|||

|

|

u (mm) |

HV |

u (mm) |

HV |

u (mm) |

HV |

|

Vz 1 |

0,241 |

319 |

0,242 |

317 |

0,241 |

319 |

|

Vz 2 |

0,234 |

339 |

0,235 |

336 |

0,235 |

336 |

Literatúra:

Hongyan Zhang, Jacek Senkara, RESISTANCE WELDING Fundamentals and Applications, by Taylor & Francis Group, LLC 2006, ISBN 0-203-49752-X

Wiesława Piekarskaa,*, Dorota Goszczyńska-Króliszewskaa, Prediction of structure and mechanical properties of welded joints using analytical methods, a Institute of Mechanics and Machine Design Foundations, Częstochowa University of Technology, Dabrowskiego 73, 42- 200 Częstochowa, Poland

KOLARIK, L; KOLARIKOVA, M; VONDROUS, P HRABINA, R, THE CHOICE OF PARAMETERS FOR WELDING OF STEEL S355NL, Annals & Proceedings of DAAAM International 2012

George F. Vander Voort, Atlas of Time-Temperature Diagrams for Irons and Steels, ASM International All rights reserved, 1991

Masatoshi Okada, Atlas of CCT Diagrams, National Research Institut for Metas, Japan, 1999

Adam Grajcar, Mateusz Morawiec, Wladyslaw Zalecki, Austenite Decomposition and Precipitation Behavior of Plastically Deformed Low-Si Microalloyed Steel, Poland Metals 2018

Landry Giraud, Cédric Pouvreau, Josse François, William Berckmans, A multi-phase linear kinematic elastoplastic model for the HAZ of welded S355J2 steel under low-cycle fatigue, 2020

Systém MatILDa®